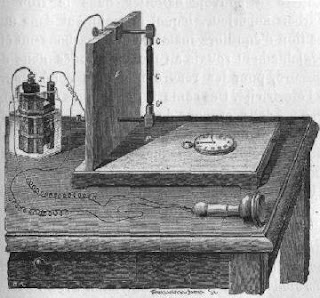

De muchacho, junto con mi hermano menor habíamos desarmado un micrófono de carbón de un teléfono de pulso y conseguimos que el micrófono era muy simple, una membrana metálica muy delgada para recibir la voz, el cuenco lleno trozos relativamente grandes de “carbón” y los contactos eléctricos, uno en la membrana y otro en el fondo del recipiente…. Con este micrófono hicimos varios experimentos que llenaron de satisfacción nuestras mentes juveniles, siendo el más interesante la modulación de la luz por medio del habla. Cosa que nos permitió vislumbrar la posibilidad de transmitir la voz por medio de la luz.

ibra, abriendo y cerrando el contacto, lo que genera aumentos y disminuciones en el paso de la corriente eléctrica a través del carbón de acuerdo a la presión ejercida por las ondas sonoras sobre la barra, estos cambios de corriente permiten que una corneta conectada al micrófono reproduzca los sonidos.

ibra, abriendo y cerrando el contacto, lo que genera aumentos y disminuciones en el paso de la corriente eléctrica a través del carbón de acuerdo a la presión ejercida por las ondas sonoras sobre la barra, estos cambios de corriente permiten que una corneta conectada al micrófono reproduzca los sonidos.- Un vaso de plástico mediano, de los empleados en las fiestas infantiles.

- Una pila o batería de 9 Voltios.

- Una corneta o audífonos.

- Cables. (6 metros es buena longitud)

- Carbón (grafito) en barras.

Moliendo las barras de grafito. Hay que dejar dos barras de grafito para utilizarlos de electrodo o contactos eléctricos del micrófono.

Materiales empleados.

Perforando vaso plástico. La perforación debe poseer un diámetro ligeramente inferior al de las barras o electrodos de carbón para que estos entren apretados y queden fijados al vaso.

Colocando las barras de grafitos o electrodos.

Aspecto final de los electrodos de grafito instalados en el vaso de plástico.

Agregando el carbón (grafito) granulado.

Vista de la cantidad de carbón granulado requerido.

Conectando uno de los electrodos del micrófono.

Conectando la corneta al “micrófono”.

Conectando la corneta a la pila de 9 Voltios.

Conectando la pila al electrodo libre del micrófono experimental. Con este último paso se cierra el circuito eléctrico.

Una vez terminada la conexión eléctrica se puede hablar dentro del vaso, las palabras serán reproducidas con bastante nitidez en la corneta. Hay que estar claros que la fidelidad de nuestro dispositivo rudimentario es muy pobre, sin embargo es lo sufrientemente buena como para tomar conciencia sobre la transmisión de la voz por medio de la electricidad, que es la base de la telefonía.

Durante las pruebas pudimos observar que el nivel de trituración del carbón y la cantidad del mismo en el recipiente es fundamental para el funcionamiento del micrófono, si el granulado es muy fino, como un polvo, el micrófono no es funcional y de igual manera si la cantidad de carbón cubre por completo a los electrodos tampoco funciona, también la cantidad de ruido de fondo producto de las chispas que se generan entre los granos de carbón es función de la cantidad y la granulación. Se pudo constatar también, que la intensidad del sonido influye sobre la calidad de la reproducción, que, buscando la manera de que el vaso vibre con más fuerza como por ejemplo, hablarle de lado pegando nuestros labios al lateral del vaso, mejora el sonido. Otro aprendizaje con este micrófono es que se requiere de una pila para su correcto funcionamiento, el empleo de los pequeños transformadores que entregan corriente directa (rectificada) como los cargadores de celular no permiten el funcionamiento del micrófono, ya que en la corneta se reproduce un fuerte zumbido, el zumbido de la corriente alterna por deficiencias en el filtrado…

Esta pequeña experiencia permite a los muchachos tomar conciencia de cómo se logran los grandes descubrimientos técnicos y científicos que posteriormente son perfeccionados, cosa que podemos hacer nosotros mismos si le dedicamos más tiempo a la hechura y a experimentación, como por ejemplo, colocarle una membrana para mejorar la calidad del audio, filtros para reducir el ruido de fondo, etc.

Para la soldadura de doble garganta (aquella en donde los dos bordes de la pieza se prepara), la cual puede ser simétrica si se trata del mismo tipo de garganta o asimétrica cuando a cada lado de la pieza la garganta es de geometría diferente, el símbolo que define a la garganta se colocará arriba y debajo de la línea de referencia que indica el tipo de soldadura a utilizar para la unión soldada. Las figuras dan una idea de la simbología empleada.

Para la soldadura de doble garganta (aquella en donde los dos bordes de la pieza se prepara), la cual puede ser simétrica si se trata del mismo tipo de garganta o asimétrica cuando a cada lado de la pieza la garganta es de geometría diferente, el símbolo que define a la garganta se colocará arriba y debajo de la línea de referencia que indica el tipo de soldadura a utilizar para la unión soldada. Las figuras dan una idea de la simbología empleada. De acuerdo a la norma, se puede diferenciar dos perfiles de canal en “V”, el canal en Bisel el cual puede verse como una media “V” y el canal en “V”. La figura siguiente muestra el canal en bisel simple y sus posible combinaciones.

De acuerdo a la norma, se puede diferenciar dos perfiles de canal en “V”, el canal en Bisel el cual puede verse como una media “V” y el canal en “V”. La figura siguiente muestra el canal en bisel simple y sus posible combinaciones.

La información completa requerida por el símbolo de la soldadura para definir la soldadura en bisel o en “V” queda expuesta en las figuras siguientes:

La información completa requerida por el símbolo de la soldadura para definir la soldadura en bisel o en “V” queda expuesta en las figuras siguientes:

Por el lado indicado por la flecha, es una soldadura en “V” o de doble bisel, con profundidad de bisel de 15 mm, profundidad de penetración o de soldadura de 20 mm, ángulo entre caras de 60º, separación de raíz de 5 mm. Por el otro lado de la unión soldada tendríamos una junta en bisel simple con profundidad de garganta de 20 mm, profundidad de soldadura de 25 mm y ángulo del bisel de 45º. Adicionalmente, el símbolo nos está indicando que se trata de una soldadura continua para la de doble bisel y discontinua, con longitud de cordón de 300 mm con separación entre cordón y cordón de 150 mm por el otro lado al indicado por la flecha.

Por el lado indicado por la flecha, es una soldadura en “V” o de doble bisel, con profundidad de bisel de 15 mm, profundidad de penetración o de soldadura de 20 mm, ángulo entre caras de 60º, separación de raíz de 5 mm. Por el otro lado de la unión soldada tendríamos una junta en bisel simple con profundidad de garganta de 20 mm, profundidad de soldadura de 25 mm y ángulo del bisel de 45º. Adicionalmente, el símbolo nos está indicando que se trata de una soldadura continua para la de doble bisel y discontinua, con longitud de cordón de 300 mm con separación entre cordón y cordón de 150 mm por el otro lado al indicado por la flecha. De igual manera, cuando la profundidad de penetración es igual o ligeramente mayor que la profundidad de la garganta “S”, no es necesario colocar el valor de penetración “(E)” en el símbolo de la soldadura, colocándose solamente el valor de “S”.

De igual manera, cuando la profundidad de penetración es igual o ligeramente mayor que la profundidad de la garganta “S”, no es necesario colocar el valor de penetración “(E)” en el símbolo de la soldadura, colocándose solamente el valor de “S”. Si la soldadura requiere de un contorno especial después de depositado el material de aporte, se aplican los mismos símbolos y normas que ya se expusieron en la primera entrega y en la soldadura a filete.

Si la soldadura requiere de un contorno especial después de depositado el material de aporte, se aplican los mismos símbolos y normas que ya se expusieron en la primera entrega y en la soldadura a filete.