PARADOJA MECÁNICA DE LEYBOURN.

TALLER E INVESTIGACIÓN.

Un enigma mecánico reproducido en casa.

Existe en el mercado un pequeño dispositivo educativo cuyo comportamiento a priori nos plantea lo que sería una paradoja mecánica .

Entendemos por paradoja un resultado contradictorio desde la lógica y al sentido común a partir de un conjunto de premisas y experiencias consideradas como válidas.

La vivencia diaria denuncia que todos lo cuerpos que son atraídos por la gravedad se desplazan desde el punto de mayor energía hacia el de menor energía si tienen el grado de libertad que les permita el movimiento. Sabemos que los cuerpos suspendidos al dejarlos libres caen y los que están sobre una rampa también “caen” descendiendo por la misma; siempre de un nivel de mayor energía potencial a uno menor.

Este dispositivo que parece retar las leyes de la naturaleza venciendo a la gravedad está conformado por un sólido de revolución en forma de bicono (dos conos unidos por sus bases) y de un par de rampas o rieles sobre los cuales el bicono se desplaza. La imagen siguiente nos muestra la disposición de este mecanismo.

Al colocar el bicono cerca del vértice que forman las rampas y soltarlo, el mismo se desplazará hacia la apertura de los rieles remontando la pendiente de la rampa. Si realizamos la experiencia modificando el ángulo que forman las rampas entre sí podemos constatar que mientras más grande sea este ángulo, el bicono “sube” la rampa con más velocidad y mientras más pequeño es el ángulo, la velocidad del bicono es menor llegando incluso a invertirse el sentido del desplazamiento, de manera que el bicono desciende por la rampa.

Fue el agrimensor ingles William Leybourn (1.626–1.716) quién describe el dispositivo por primera vez en un libro que publicó en el año de 1.694 con la intención de "apartar a la juventud de los vicios propios a los que es inclinada", lo que demuestra que esta preocupación no es nada actual y siempre a acompañado al hombre en todas las épocas.

Podemos construir este artefacto para recrear esta paradoja mecánica empleando elementos caseros como un par de vasitos cónicos de papel o de plástico para armar el bicono y cartón de construcción de 2 mm de espesor para hacer las rampas.

El éxito de esta recreación va a depender del cuidado que se ponga durante su fabricación.

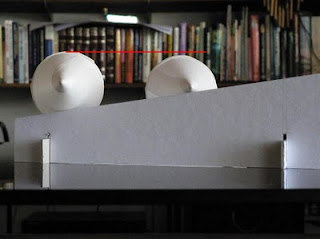

La foto siguiente nos muestra un par de vasitos cónicos de papel antes de unirlos y un par unido con un pegamento por la base de los conos.

Hay que tener la precaución de emplear conos (vasitos) en el mejor estado posible, sin dobleces o abolladuras en sus generatrices y deben quedar lo más “redondo” y balanceado posible una vez unidos por sus bases.

La imagen siguiente muestra la plantilla para la fabricación de las rampas y sus soportes.

El ángulo de inclinación de las rampas está basado en el ángulo del cono de 39°.

La foto nos muestra las rampas o rieles de cartón listos para utilizar junto al bicono.

Armado el dispositivo podemos realizar la experiencia y analizar el comportamiento intrigante de este “juguete” científico. El video muestra el “enigma mecánico”.

En la fotografía siguiente podemos visualizar lo que está ocurriendo.

La foto es un montaje de la posición ocupada por el bicono en la parte más baja de la rampa y en el otro extremo que se corresponde con la parte más elevada. Si se traza una línea horizontal partiendo de cualquier punto del bicono de la izquierda, por ejemplo del borde superior como lo muestra la fotografía, notaremos que esta línea está por encima del mismo punto del bicono de la derecha. Lo que se está viendo en realidad es que el bicono “cae” por los rieles en vez de “subir”, pasando de un nivel de mayor energía potencial a uno menor energía, de manera que lo que percibimos no es más que una ilusión inducida por la pendiente de las rampas.

Esta fotografía destruye la paradoja mecánica y explica lo que ocurre.

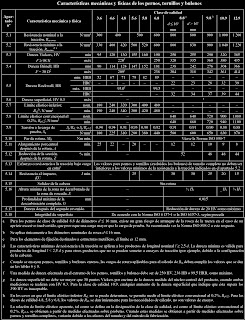

Podemos hacer un pequeño análisis de las fuerzas que se presentan en el punto de contacto del bicono contra su riel y de aquí deducir alguna relación interesante que nos ayude a entender y predecir el comportamiento del bicono en función de su geometría y la de geometría de las rampas.

El peso del bicono en el punto de contacto en una de las rampas toma el valor de “P/2” y se descompone en su reacción “R” que es la normal a la rampa y la componente “A” perpendicular a “R”. El ángulo formado por “R” y “P/2” toma el valor del semi-ángulo “b” del cono como lo muestra la figura.

Del arreglo vectorial se deduce:

A = R x Tan (b)

La fuerza “A” es normal a la rampa y esta fuerza a su vez posee una componente “r” sobre la rampa. La figura siguiente nos da una vista de planta del dispositivo.

El ángulo “a” es el ángulo de apertura de los dos rieles medidos desde la mediatriz, haciendo centro de giro en la parte más baja de las rampas.

De aquí se deduce:

r = A x Tan (a)

El vector “r” es la fuerza que tiende a mover al bicono “cuesta arriba” sobre las rampas.

Sustituyendo “A” en esta última ecuación:

r = R x Tan (b) x Tan (a)

Por otro lado, el peso del bicono se descompone adicionalmente en la componente “b”, que es la fuerza que tiende a desplazar al bicono en “descenso” sobre la rampa. La figura muestra la disposición vectorial.

El ángulo “g

b = R x Tan (g)

Para que el bicono pueda “remontar” la pendiente de los rieles se debe cumplir la desigualdad:

r > b

Sustituyendo ……

R x Tan (b) x Tan (a) > R x Tan (g)

Eliminando “R”:

Tan (b) x Tan (a) > Tan (g)

Esta fórmula nos relaciona los tres ángulos presentes en el dispositivo, los cuales son:

a = semi-ángulo de apertura de los rieles.

b = semi-ángulo del cono.

g = ángulo de pendiente de las rampas.

De la expresión anterior podemos establecer lo siguiente:

Tan (b) x Tan (a) > Tan (g)

Si se cumple esta desigualdad, el bicono “sube” por las rampas.

Tan (b) x Tan (a) = Tan (g)

Si se cumple la igualdad, el bicono no se desplaza ya que está en equilibrio estático.

Tan (b) x Tan (a) < Tan (g)

Si se cumple esta otra desigualdad, el bicono “baja” por la rampa.

Ya disponemos de la relación matemática que nos permitirá diseñar nuestra paradoja mecánica en función de los ángulos asociados y predecir con bastante exactitud bajo que condiciones el bicono “sube”, “baja” o no se desplaza.

Para el caso del ingenio realizado en el blog los ángulos establecidos fueron:

a = 25°.

b = 19,5°

g < 9,4° (resultado de la desigualdad.).

El valor del ángulo g utilizado para el dispositivo fabricado fue de 7°.

Desde el punto de vista geométrico también podemos realizar un análisis similar.

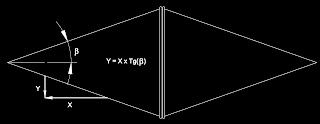

La figura siguiente representa el desplazamiento del bicono sobre los rieles.

El vector “L” representa el recorrido del bicono sobre la rampa. En la medida que el sólido se desplaza sobre los rieles y como los mismos forman un ángulo entre ellos, el punto de contacto del bicono-rampa cambia de posición, este cambio está representado por el vector “X”. De la figura se deduce que el recorrido “X” puede determinarse por:

X = Z x Tan (a)

Por otro lado, en la medida que el punto de contacto sufre el desplazamiento “X” el bicono manifiesta un desplazamiento vertical “Y”, que se corresponde con un descenso del centro de gravedad del sólido. Ver figura siguiente.

Del dibujo se puede deducir:

Y = X x Tan (b)

Sustituyendo:

Y = Z x Tan (a) x Tan (b)

La imagen siguiente nos muestra la vista lateral del dispositivo.

De la figura se determina que el recorrido vertical de subida que realiza el punto de contacto del bicono al riel se determina por medio de:

H = Z x Tan (g)

Para que el bicono se desplace “cuesta arriba” la caída “Y” tiene que ser mayor que la subida “H”:

Y > H

De aquí:

Tan (b) x Tan (a) > Tan (g)

Este resultado es idéntico al obtenido anteriormente.

Cuando se cumple la desigualdad el bicono en realidad no “SUBE” la rampa como aparenta hacerlo sino que nuestro sentido de la vista es engañado por el efecto visual de las rampas, no percatándonos de que el bicono está cayendo en la medida que se desplaza por la pendiente. Ahora que sabemos el secreto, si observamos bien el bicono durante su desplazamiento cuesta arriba, notaremos que no sube la rampa.

Con la evidencia mostrada y los resultados de los análisis realizados, podemos concluir que la paradoja mecánica como tal es eso, una aparente contradicción con la experiencia y el sentido común.