CÁLCULO DEL PAR DE APRIETE O TORQUE DE UN TORNILLO.

Fórmulas para el torque. Material de los tornillos a varias temperaturas. Coeficientes de roce.

Eventualmente se nos presenta el caso de tener que “torquear” un tornillo en particular que no está dentro de las tablas de torques convencionales disponibles, bien sea por el diámetro del tornillo o por el material del mismo. En estos casos no nos que da más remedio que realizar nuestros propios cálculos para determinar el valor del par de ajuste o “torque teórico” requerido por nuestro nuevo caso.

Esta situación se me presento en muchas oportunidades trabajando en un taller mecánico de reparación de cilindros hidráulicos para la industria siderúrgica en donde se necesitaba en muchas oportunidades determinar los valores de ajuste para tornillos de hasta 95 mm de diámetro o determinar los valores de apriete para temperaturas por encima de los 100° C. Por otro lado debido a la gran variedad de tornillos empleados durante las reparaciones de más de 4.000 cilindros hidráulicos según las estadísticas del taller fue necesario realizar una serie de tablas con valores teóricos que coincidieran con las tablas de torques disponibles en el taller, las cuales no cubrían a los tornillos por encima de 42 mm de diámetro. De esta experiencia quedé claro que el cálculo del torque de un tornillo no es tan simple como aparenta.

Si bien es cierto que el método más popular para el ajuste de tornillos y tuercas es por medio del control del par de apriete o torque debido a su sencillez y economía, también es uno de los métodos más inciertos en cuanto a la garantía de la fuerza de unión en un ensamble apernado.

El control del par de apriete se consigue normalmente ajustando un torquímetro a un valor especificado bien sea por el fabricante del equipo o por los valores indicados en las tablas de torques. Recordemos que el torquímetro no mide la tensión o precarga en el tornillo sino el valor del par aplicado. Valor este que es prácticamente producto de la fricción entre los flancos de las roscas tornillo-tuerca y del roce entre la cabeza del tornillo y su arandela, solamente el 10% del torque total de ajuste aplicado corresponde a la generación de la fuerza de precarga. El problema de este método se presenta cuando es utilizado indiscriminadamente sin tomar en cuenta la aplicación de la unión apernada.

En la literatura técnica podemos encontrar una fórmula empírica muy simple que nos relaciona el par de ajuste con la fuerza de precarga generada por el tornillo en función del diámetro del mismo y de una constante de proporcionalidad adimensional.

Esta sencilla ecuación válida en la zona elástica del material del tornillo es:

MA = K x d x FM …. [1]

En donde “MA” es el par o torque aplicado al tornillo (N.m, lbs.in), “d” es el diámetro nominal del tornillo (mm, pulg), “FM” es la precarga del tornillo (N, lbs) y “K” la constante de proporcionalidad que normalmente se determina experimentalmente.

Este factor “K” se le denomina con frecuencia como “factor de tuerca” con un valor muy bajo parecido al del coeficiente de fricción, sin embargo no debe confundirse el factor “K” con el coeficiente de fricción estático del material.

La tabla siguiente muestra los valores típicos del factor “K” para tornillos de acero.

La ecuación anterior puede emplearse siempre y cuando el valor de “K” esté correctamente determinado por el usuario. Sin embargo la experiencia a demostrado que asumir un valor de “K” es arriesgado de acuerdo a la aplicación del tornillo y no debe sobre-estimarse la importancia del torque de apriete en aquellos elementos críticos de gran responsabilidad.

De la fórmula MA = K x d x FM, el valor de la precarga “FM” del tornillo se determina a partir del valor de tensión a la tracción admisible sobre el material del tornillo que en la mayoría de los casos se basan en el 90% del valor del punto de fluencia proporcional “Rp” o límite elástico inferior “ReL” para los tornillos métricos y entre el 70% y 90% de la tensión de prueba para los tornillos imperiales.

Por ejemplo, un tornillo de calidad 5.6 posee un valor Rp = 30 N/mm2 (nominal) con lo que el cálculo de la fuerza de precarga se realiza con el 90% de este valor, es decir con 27 N/mm2 de tensión.

La fórmula para determinar la fuerza de precarga para el caso del 90% del límite de fluencia (Rp o ReL) del material del tornillo es:

FM = 0,9 x Rp x As …. [2]

Para efectos del cálculo de la fuerza, el área que se emplea para determinar el valor de la tensión es la sección resistente nominal de la rosca, la cual se calcula por:

Donde:

As = área o sección resistente efectiva.

d2 = diámetro primitivo de la rosca. (ISO 724)

d3 = diámetro de núcleo de la rosca.

Los valores de d2 y d3 se consiguen en las tablas de las roscas.

Como d2 y d3 dependen del paso y del perfil de la rosca, la sección resistente para los tornillos métricos se puede determinar por:

Donde “d” es el diámetro nominal de la rosca del tornillo y “P” el paso de la rosca.

La norma VDI 2230 expone un grupo de fórmulas más extensas y complejas en donde se relacionan la geometría del tornillo y del agujero, el material, los coeficientes de fricción rosca-rosca y cabeza-asiento permitiéndonos calcular los valores de torque para cualquier tipo de tornillo.

Estas formulas parten del principio que el par de ajuste o torque aplicado total para crear la precarga del tornillo es producto de la suma de los pares parciales creados por la fricción tanto de la rosca como de la cabeza del tornillo.

MA = MG + MK …. [5]

“MG” es el par o torque generado por la rosca y “MK” el momento producido por la fricción por la cabeza o la tuerca del tornillo producto de la fuerza de precarga “FM”.

El momento de ajuste que se origina por la precarga sobre la rosca se puede determinar, prescindiendo del desarrollo analítico, por medio de la fórmula:

Donde:

MG = Momento o par aplicado en la rosca.

FM = Fuerza de precarga sobre la rosca.

d2 = diámetro primitivo de la rosca.

P = Paso de la rosca.

uG = Coeficiente de roce rosca-rosca.

El número 1,155 es la secante del semi-ángulo del flanco de la rosca. Para la tortillería métrica el ángulo del flanco de la rosca es de 60°. De aquí que; Sec (60/2) = 1,155 redondeando.

El par creado por el roce en la cabeza del tornillo se determina por:

Donde:

MKR = Momento o par aplicado en la cabeza del tornillo o en la tuerca.

FM = Fuerza de precarga sobre la cabeza o tuerca.

DKM = Diámetro medio de fricción del área anular de deslizamiento de la cabeza o de la tuerca.

uK = Coeficiente de roce de la cabeza o tuerca contra el asiento.

El diámetro medio de deslizamiento “DKM” se determina por:

En donde “dW” es el diámetro de asentamiento de la cabeza o de la tuerca que aparece en las normas sobre los tornillos y es aproximado al hexágono de la tuerca o cabeza del tornillo (dW = s) o el diámetro de la cabeza para los tornillos allen y “dh” es el diámetro del agujero donde asienta la cabeza o la tuerca, normalmente grado medio según DIN 69.

Sumando ambas expresiones nos queda que el torque de ajuste se determina por:

Las letras que se emplean en las formulas se corresponden a las indicadas en la norma VDI 2230.

Esta última fórmula nos permite determinar el par de apriete aplicado al tornillo o a la tuerca para conseguir el valor de la fuerza de precarga en función de los parámetros físicos y mecánicos del tornillo como la rosca, el agujero de asentamiento de la tuerca o la de la cabeza, del coeficiente roce entre los materiales de fabricación de la unión apernada y del paso de la rosca.

Es interesante observar que la expresión encerrada en el paréntesis de la fórmula [9] al ser dividida por el diámetro nominal “d” de la rosca se obtiene el valor del factor de tuerca “K” empleado en la fórmula [1]:

La fuerza máxima de precarga sobre el núcleo del tornillo dentro de la zona elástica del material se consigue cuando las tensiones originadas por la precarga alcanzan el valor del punto de fluencia del material o el punto de proporcionalidad Rp0.2. Esta tensión final o reducida está definida por la presencia simultánea de tensiones de tracción producto de la precarga y de tensiones de corte por torsión causadas por el par de apriete.

De acuerdo a las teorías sobre la resistencia de los materiales cuando una barra está sometida a esfuerzos combinados, la tensión resultante se calcula por:

Sin tomar en cuenta la demostración analítica, de la fórmula [11] se deduce que la fuerza de precarga “FM”, se calcular por:

La sección resistente “AS” o el área efectiva del tornillo sometido a los esfuerzos y se determina por medio de la fórmula [3] la cual puede escribirse:

y “dS” se determina por:

El número contante de 0,9 es el indicador del 90% del punto de fluencia, este valor puede ser sustituido de acuerdo a la aplicación del tornillo por otro valor.

Con las fórmulas [9] y [12] ya estamos en capacidad de calcular la fuerza de precarga y el par de ajuste aplicado para cualquier unión apernada o elaborar nuestras tablas de torque según nuestras necesidades.

Para aclara un poco más el uso de las fórmulas [9] y [12] calcularemos la precarga y el torque o par de ajuste necesario para un tornillo hexagonal DIN/EN/ISO 4014; M 30 rosca gruesa calidad 8.8, laminado, pavonado y montado en seco sin lubricación a 20ºC.

Parámetros del tornillo M 30:

Paso = 3,5 (Según norma)

d2 = 27,727 (Según norma)

d3 = 25,706 (Según norma)

dW = 42,75 (Según norma)

Rp02 = 660 N/mm2. (Calidad 8.8 y d<16 a 20° C, Norma ISO 898. Ver tabla al final)

uG=uK = 0,12 (Ver tablas al final del artículo)

dS = 26,7165 Cálculo por [14]

AS = 560,595 Cálculo por [3]

dh= 33 (Por norma DIN 273 grado medio – Agujero)

DKM = 37,875 Cálculo por [8]

Resolviendo la fórmula [12] obtenemos el valor de precarga:

FM = 300 kN

Con el valor de la precarga calculamos el par de ajuste requerido por medio de la ecuación [9]:

MA = 1.425 Nm

Otro ejemplo:

Tornillo hexagonal M8 rosca gruesa calidad 12.9 según DIN/EN/ISO 4014, lubricado con aceite durante el montaje.

Paso = 1,25 (Según norma)

d2 = 7,188 (Según norma)

d3 = 6,466 (Según norma)

dW = 11,63 (Según norma)

Rp02 = 1.100 N/mm2. (Calidad 12.9 a 20° C, Norma ISO 898. Ver tabla al final)

uG=uK = 0,1 (Ver tablas al final del artículo)

dS = 6,827 Cálculo por [14]

AS = 36,61 Cálculo por [3]

dh= 9 (Por norma DIN 273 grado medio – Agujero)

DKM = 10,315 Cálculo por [8]

Resolviendo la fórmula [12] obtenemos el valor de precarga:

FM = 32,8 kN

Con el valor de la precarga calculamos el par de ajuste requerido por medio de la ecuación [9]:

MA = 37,1 Nm

Podemos comparar estos valores con los indicados por la tabla de la VDI expuesta en la entrada ¿Cómo manejar las tablas de torques?, los valores son muy próximos.

Si efectuamos los mismos pasos para un tonillo hexagonal M8 rosca fina y calidad 12.9 obtendremos los valores siguientes:

FM = 35,6 kN

y

MA = 39,2 Nm

Podemos confirmar que los tornillos rosca fina son capaces de generar mayores precargas y admiten mayor par de ajuste que los rosca gruesa o normal, quedando en evidencia la razón principal por la cual las tablas de torques no son “extrapolables” a los diferentes tipos de roscas o de normas de fabricación de los tornillos. Para cada caso existen las respectivas tablas.

Debo advertir que estos resultados se consideran válidos solamente para tornillos nuevos y que cumplan con los parámetros indicados por las normas pues en caso contrario se pueden “sobre torquear” a los tornillos. Se insiste en tornillos nuevos ya que se ha comprobado que el coeficiente de roce varía fuertemente al ser ajustado y aflojado en varias oportunidades un tornillo, observándose variaciones del coeficiente de roce en un factor de al menos 3. Esta es una de las razones por la cual se recomienda siempre no reutilizar la tornillería y la misma debe ser cambiada cada vez que se desmonte la unión, más aún, debido al uso del tornillo, a las imprecisiones durante el ajuste, a las fuerzas de trabajo y al hecho de que se utilizan al 90% del punto de fluencia, no es extraño que el mismo al ser desmontado ya esté “sentido”.

Es oportuno también recordar que este cálculo como lo mostré es valido para uniones metal-metal, sin juntas blandas de por medio en donde esto debe considerarse al igual que la aplicación. Por ejemplo, se dice que el par de ajuste de los tornillos para las torres eléctricas es aproximadamente la mitad del calculado con el único fin de evitar que la capa de recubrimiento galvánico de la estructura se agriete al ajustar los tornillos. En fin cada caso debe ser estudiado.

Como aclaratoria final, cuando se emplea un torquímetro el valor del torque aplicado en el tornillo va ha depender de la velocidad con que se realiza el ajuste, indicándonos prematuramente el instrumento que llegó al valor de ajuste cuando este se realiza rápidamente, de manera que los valores de torque más cercanos al indicado por el instrumento se obtiene efectuando un apriete lento y continuo. Se suele recomendar cuando son varios tornillos realizar el torqueado en CRUZ o “X” y comenzando con un porcentaje del valor final requerido, como por ejemplo ajustando primero a un 30% los tornillos, luego al 60% y por último al 100% del torque requerido. Con esto se obtiene una mejor garantía del ajuste final de la tornillería.

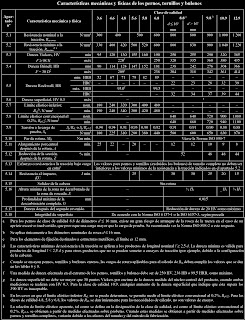

Las cuatro tablas siguientes nos muestran algunos datos necesarios de conocer a la hora de “torquear” un tornillo, como es la reducción de la capacidad de carga del material en función de la temperatura de trabajo, la resistencia del material y el roce.

Coeficientes de roce en la cabeza.

Coeficientes de roce en la rosca.

Material de los tornillos de acero.

Límite de fluencia en función de la temepratura.

Espero que esta entrada sea de utilidad a quienes están buscando información sobre el par de ajuste o torqueado de los tornillos en función de sus parámetros mecánicos y del material.

gracias me ayudo en algo

ResponderBorrarno entiendo como te dio FM=300 kN puse todos los datos en la formula (12) pero me da otro resultado. respondan porfa

ResponderBorrarno comprendo na solo me otros resultados

Borraren la formula 12 el resultado me 155415.2765 no los 300 kN

ResponderBorrarDebes tener cuidado con los paréntesis, las potencias y la raíz cuadrada. Supongo que tu error debe estar en el orden en que resuelves la formula. El resultado es 299960 N, yo lo redondeé a 300 kN.

ResponderBorrarPara evitar errores de cálculos muy frecuentes, resuelve primero el paréntesis del numerador, después el corchete y el resultado lo elevas al cuadrado, continuas con el denominador y a ese resultado le sacas la raíz cuadrada.

Espero que te haya ayudado.

Gracias por escribir.

lo haré de esa forma , gracias por responder

ResponderBorrarEste comentario ha sido eliminado por el autor.

ResponderBorrarHola quisiera aclarar una duda, porque primero se selecciona el diametro el perno y luego se calcula la precarga y el torque?

ResponderBorrarPara la selección del tornillo adecuado primero se hace una evaluación de la carga sobre el mismo, con el dato y tomando en consideración los factores de seguridad adecuados se estima el diámetro del tornillo. Del análisis también determina la calidad (resistencia) del tornillo y con ello la precarga a aplicar con la finalidad de que la junta no se separe o el tornillo sea cizallada en caso de cargas a corte.

ResponderBorrarCon respecto a la estimación del diámetro del tornillo la norma VDI 2230 expone un procedimiento sencillo.

estoy necesitando con urgencia la fuente de esta forma de calcular el par de apriete.! alguien me ayuda

ResponderBorrarLa norma VDI 2230. En esta norma encontraras las fórmulas empleadas en esta entrada.

BorrarGracias por tu visita.

Hola lo que yo tengo es: 0.3432 ± 0.0196N • m (3.5 ± 0.2 kg • cm)

ResponderBorrarDe esto tengo que sacar la fuerza en cN.m en realida no se como sacar este dato.

para pasar de N a cN (de newtons a centinewtons) multiplica por 100.

ResponderBorrarAsí, 0,3432 N·m = 34,32 cN·m

Muy buen aporte!Detallado y bien presentado.Muchas gracias por compartir

ResponderBorrarGracias por el comentario y por la visita

BorrarMuchas gracias me sirvio de punta a punta tremenda herramienta

ResponderBorrarGracias por tu comentario y me alegra mucho que te halla sido útil.

BorrarHola, existe alguna diferencia en la metodología si los tornillos son allen DIN 912 ó Hexagonal DIN 931?

ResponderBorrarPJ: si en alguna máquina tengo especificado los torques de apriete para tornillos haxagonales y deseo sustituirlos por tornillos allen de la misma designación y grado de resistencia mecánica, debo aplicar el mismo torque para ambos?

Muchas gracias.

Gracias por la visita.

BorrarVerifica que el diámetro de lacabeza del allen tiene la misma medida que la zona de asentamiento del tornillo hexagonal. Si es menor hay que ajustar.

Hola, gracias por tu pronta respuesta. Recalculé los torques y las diferencias son mínimas, aproximadamente 0,2% menos en los allen, ya que el "s" es menor.

BorrarEn caso de verificar el toque o la resistencia del tornillo a termperaturas altas (ej: 200, 250, 300°C) existe alguna fórmula?

Muchas gracias por tu ayuda.

Saludos cordiales.

Gracias por el comentario.

BorrarPara temperaturas altas dentro de lo razonable la capacidad portante del tornillo o de la rosca disminuye considerablemente. El valor que se toma de referencia es el límite elástico a la temperatura deseada. Unas de las tablitas colocadas en la entrada están los valores de Rp para las calidades más usuales en el rango de temperaturas de 20º a 300º……

Excelente, mil gracias por tu ayuda Fernando.

ResponderBorrarGracias por el comentario

BorrarEn primer lugar gracias por recoger de forma tan clara todos los aspectos de este tema.

ResponderBorrarDebo calcular el par de apriete de los tornillos que atarán las tapas de un cilindro hidráulico. A la hora de calcular el par de apriete de los tornillo y tomando la ecuación (1), debo considerar como FM, la fuerza que debe soportar cada tornillo del cilindro. Es correcto?

En segundo lugar, entiendo que el par genera una tensión en el tornillo, ¿Se suma la tensión generada por el par una vez montado, con la tensión que soportan los tornillos durante el funcionamiento del cilindro hidráulico?

Espero haberme explicado bien y me puedas aclarar un poco estos conceptos.

Un saludo y gracias de antemano.

Claro que no debes sumar, usa el principio de pre esfuerzo como tal para poder hacer este calculo, si se comprende este principio, entonces te daras cuenta que la pieza se estabiliza sola, o sea no puedes romper lo que esta en preesfuerzo hasta que llegues al limite al cual fue pre ajustado..

BorrarSaludos espero te sirva esto...

Muchas gracias por la aportación.

ResponderBorrarEn mi tabla de tornillos no aparece ningún dW, diámetro de asentamiento

¿ Hay alguna manera de calcularlo?

Gracias

Saludos

Con respecto a este punto:

BorrarEn donde “dW” es el diámetro de asentamiento de la cabeza o de la tuerca que aparece en las normas sobre los tornillos y es aproximado al hexágono de la tuerca o cabeza del tornillo (dW = s) o el diámetro de la cabeza para los tornillos allen

Diametro que tambien se puede encontrar en la cabeza de una volanda, dependiendo del uso...

BorrarGracias muy bueno tu documento me ayudo muchisimo pero tube que reforzar con otros mas que encontre en el inter... mil gracias super...

ResponderBorrarMe olvidaba, tambien dw puede ser equivalente a una volanda, dependiendo de que se quiera o requiera para los que lean esto...

BorrarGracias por los comentarios

BorrarHola, me gusto mucho tu Blog, tengo una pregunta, sabes donde puedo encontrar información, acerca del torque y pruebas correspondientes a tornillos de titanio 6AL-4V ELI, de uso quirúrgico. Gracias

ResponderBorrarHola, me gusto mucho tu Blog, tengo una pregunta, sabes donde puedo encontrar información, acerca del torque y pruebas correspondientes a tornillos de titanio 6AL-4V ELI, de uso quirúrgico. Gracias

ResponderBorrarMuchas gracias

ResponderBorrarEstimado Fernando,

Borrarcomo se calcula el torque de una super-tuerca???

Buenas tardes

ResponderBorrarEstas ecuaciones son aplicables a roscas de la tuerca central en uniones americanas, sometidas a una presión interior de la tubería.

Atte.

Estimado , es torque es el mismo si ajustamos por por la tuerca o la cabeza de un perno? el perno es M48 , que fijan dos bridas de 48mm , total de pernos 40 deun cilindro giratorio en voladizo de 4 m de diametro y 5 m de longitud y pesa 23 TN.

ResponderBorrarHola buenas tardes,

ResponderBorrarTengo que seleccionar un motor que haga girar un tornillo y a su vez este tornillo corra por una contraparte roscada y esta contraparte roscada empuje una carga de 5N. Como calculo el tornillo y rosca necesarios y con esto el torque del motor?

Muchas gracias

Hola buenas tardes,

ResponderBorrarComo valorar entonces cuando la unión pernada se efectúa roscando sobre un metal blando (bronce, aluminio, etc....) ya que entonces de poco sirve escoger una calidad de los tornillos excesivamente buena, hay que tener en cuenta el material sobre el que se fija el perno, para poder calcular el par y que no se afloje.

Gracias

me dice torrquear a 33 Lbs después 4 paso giro 90 grado y 5 paso giro 90 grado. Yo le aplique 60 Lbs es igual?

ResponderBorrarhola,

ResponderBorrarpodes pasar la norma de donde sacas d2 y d3 y tambien dh y dw???

gracias.

Excelente Aporte

ResponderBorrarSaludos necesito calcular que tipo de tornillo usar y que motor necesito para hacer girar este.

ResponderBorrarhola tengo una duda con el valor de precarga a que se refiere este dato?

ResponderBorrares la carga que puede soportar este tornillo o la presion que ejerce con el torque calculado?

Algo así como la fuerza que ejerce al aplicar ese torque.

Borrarhola tenes algo de calculo de torque en tornillos usados en refuerzos plasticos (union metal/plastico)

ResponderBorrarBUENAS TARDES UNA PREGUNTA COMO SE CUAL ES EL VALOR QUE REALMENTE DEBO UTILIZAR PARA "K" YA TENGO EL VALOR MÍNIMO DEL PRETENSADO Y EL DIÁMETRO ES DECIR SOLO ME FALTA EL VALOR EXACTO DE "K" PORQUE HAY UN RANGO PERO NO PUEDO UTILIZAR CUALQUIER VALOR PORQUE ME ALTERA MUCHO EL RESULTADO (EL PERNO ES A390 5/8 ) SOLO NECESITO SABER COMO DETERMINAR BIEN EL RESULTADO DE "K" GRACIAS

ResponderBorrarhola ayudenme porfavor en donde se designa grado de material y cuál es su significado.

ResponderBorrarexiste alguna indicación normativa que me exija aplicar el torque por medio de un equipo automático como el tipo Hytorc (es decir, que no sea manual), cuando se requiera aplicar torques superiores a las 500 lbs-ft??? cual es la norma o código de referencia para el torque de esparragos ASTM A193 con tuercas ASTM A194?

ResponderBorrarSaludos

para apretar un bulon de 2"y 1/2 de una tapa de cilindro hidraulico de una prensa

ResponderBorrarEstimado Frank la norma ASME PCC1 -2013 indica en el Apéndice F numeral 1.4 lo siguiente "Como tema práctico, el empernado múltiple se aplica mejor en bridas grandes [diámetros de perno M 20 (3/4 in.) o mas grandes], con herramientas hidráulicas conectadas a una fuente de presión común".

ResponderBorrarY en algunas plantas industriales que mantienen altos estándares de mantenimiento prefieren y en algunos casos exigen por temas de seguridad, calidad y rendimiento que se utilicen Sistemas de torque y tensión controlada hidráulicos o neumáticos como el de la marca que usted menciona.

a que se le llama el diámetro primitivo

ResponderBorrarMuchas gracias por el dato Carlos Gonzalez!!!

ResponderBorrarBuenos dias: en mi caso no estoy formado en esta área, pero trabajamos con micro tornillos de aleación de titanio grado 5 (Ti 6Al 4V) en métricas de 1,4mm -1,6mm -1,8mm y 2 mm, es para el sector de implantes dentales. El tema es que los fabricantes recomiendan determinados torques, y estoy preparando monografia sobre ello, pero me gustaría dar una base cientifica para el calculo de los torques recomendados. Alguien me podría ayudar?

ResponderBorrarBuenos dias: en mi caso no estoy formado en esta área, pero trabajamos con micro tornillos de aleación de titanio grado 5 (Ti 6Al 4V) en métricas de 1,4mm -1,6mm -1,8mm y 2 mm, es para el sector de implantes dentales. El tema es que los fabricantes recomiendan determinados torques, y estoy preparando monografia sobre ello, pero me gustaría dar una base cientifica para el calculo de los torques recomendados. Alguien me podría ayudar?

ResponderBorrarlo único que me falta saber es si existe alguna especificación o normativa que indique cuantas vueltas o espiras se deben dejar cuando ya esta realizado el torque o que tan largo o corto es recomendable.

ResponderBorrarsaludos

La DIN 78, hoja 1 página 3 te da el dato que buscas.

BorrarGracias por la visista.

No esta establecido el numero de vueltas, pero dependiendo del modelo oscila entre 4 y 5 vueltas (aprox 1,5 a 2 mm). el paso es de 0,35

ResponderBorrarpregunta: cuantos hilos deben de quedar afuera de la tuerca al apretar,

ResponderBorrary si quedan 3 hilos adentro de la tuerca es correcto

Son 4 o 5 vueltas dentro de la rosca( es decir roscadas). No se que relevancia tienen las que quedan fuera, pero son aproximadamente otras 4 o 5.

ResponderBorrar¿ Si se han encastrado 129 con el mismo par de apriete es posible que unos tornillos se desenrosquen con total facilidad sin gran esfuerzo y otros sea complicadísimo desenroscarlos? "OPOSICION DE BOMBEROS MURCIA 2017" ¡Esto ha ocurrido en la realidad! y la respuesta del Tribunal es que todos se han realizado con el mismo par de apriete

ResponderBorrarPor favor, podrias explicar mejor el caso.

BorrarUn ejercicio práctico de oposicion para plazas de bomberos consistía en desenroscar un tornillo con destornillador estrella. En principio a cualquiera le puede parecer muy sencillo, pero lo curioso es que de los 129 aspirantes más del 50 por ciento no podían desenroscarlo (no superaron la prueba y al comentarlo con el Tribunal les informo a los aspirantes «no aptos», que todos los tornillos se habían atornillado con el «mismo par de apriete». Los aspirantes no aptos han recurrido al Tribunal, pendiente de decisión, y una de las alegaciones está basada en que aún estando ajustados «en principio» con el mismo par de apriete, unos tornillos se desenroscaban con facilidad y otros (los de los aspirantes suspensos) tuvieron que utilizar hasta un martillo para sacarlos. No tengo otra información que la comentada y le agradecería una respuesta técnica para aducir en un recurso posterior, si no prosperase la reclamación.

ResponderBorrarExcelente trabajo J. Fernándo Capriles H., felicitaciones desde México

ResponderBorrarEL ESTUDIO ES IMPRESIONANTE.ESTÁ CON TODO LUJO DE DETALLES.ENHORABUENA SR CAPRILES.

ResponderBorrarcomo puedo hallar la presion que ejerce una prensa en C

ResponderBorrarMuy buen artículo. Sólo un pequeño detalle. El valor de Rp tomado como ejemplo para tornillo de calidad 5.6, debería ser 300N/mm2 en lugar de 30N/mm2 como muestra hacia el inicio del artículo. Slds

ResponderBorrarGracias muy buena información

ResponderBorrarMi estimado amigo ayudeme con las normas en donde se especifica cada uno de los datos de los ejemplos, muchas gracias saludos cordiales

ResponderBorrarrevisa bibliografia broo

BorrarComo se cual es la fuerza de torque que ejerce un operador. pero sin la ayuda de un torquimetro

ResponderBorrarEste comentario ha sido eliminado por el autor.

BorrarQue medida debe aplicarse para eltorqueo de tornillos en una torre de transmision de energia

ResponderBorrarVaya currazo creando este artículo. Sudo la gota gorda sólo de ver lo que habrás tenido que sudar para conseguir todo este material técnico. Bravo por el trabajazo.

ResponderBorrarJa ja ja.. Gracias por el comentario

BorrarHola no sé si alguien me pueda responder. Resulta que con un lla ve Hidráulica hemos apretado a 350 bar unos tornillos de M60, que marca (más o menos) 8800 Nm de apriete, mi duda es si hay alguna equivalencia y como se puede calcular la equivalencia de Nm a bares. Gracias de antemano. Yo no he encontrado nada, y tampoco poseo amplios conocimientos. Teníamos una válvula limitasora a 350 bar. Que es lo que hemos sacado de un primer tornillo apretado con un ariete y llave de golpeo. Gracias de antemano a quién conteste. Muy amplio el artículo.

ResponderBorrarBuenos días Luis Carlos,

BorrarEl Bar es una unidad de presión (kg/cm2) mientras que Nm es una unidad de trabajo, en este caso torque.

Entre ellas, que yo sepa, no existe equivalencia.

Saludos.

En otras palabras, Luis Carlos, los 350 bar es la presión a la cual el aceite acciona la llave hidráulica, la ves indicada en un manómetro a la descarga de la unidad hidráulica.

BorrarSi exacto. Fue como verá la fecha de agosto, un trabajo de una maquina que desmontamos de la fábrica y nos ocupó todo el mes. Y se estaba apretando con grúa y un carnero con llave de golpeo, como era mucho "sufrir", al final mi compañero y yo cogimos una llave hidraúlica del taller hidraulico de la fabrica y apretamos a lo que habiamos apretado el primer tornillo, me salió muy aproximado a lo que marcan las tablas, que luego según el modelo las busqué y encontré por internet. Lo que veo que aunque son trabajos muy puntuales de la fábrica (no se desmontan en años), normalmente son tornillos grandes pero de métrica fina y esos no vienen en las tablas normalmente, por lo que imagino que tocaría hacer cálculos según su información, ¿Es así? Gracias.

BorrarAunque respondo un poco tarde, la tal relación si existe y tu herramienta hidráulica debe decirte el torque en Nm/Bar.

BorrarSi se trata de tensores, no hay correspondencia alguna, en este caso es el cálculo de la fuerza de precarga del tornillo.

Buen aporte lo resolvi y salio igual pero alguna pagina en especifico de donde saca los datos en especial dw??

ResponderBorrarPaso = 3,5 (Según norma)

d2 = 27,727 (Según norma)

d3 = 25,706 (Según norma)

dW = 42,75 (Según norma)

Sr.Capriles, lo felicito por su artículo.

ResponderBorrarMuchas gracias.

¿Tiene Uds.un correo donde se le pueda escribir y consultar?

jfcapriles1@gmail.com

Borrardonde puedo descargar este documento?

ResponderBorrarBuena tarde una consulta, en el caso de juntar pernadas con cobre C11000, (tanto perno como tuerca) que consideraciones cambia respecto a lo presentado, para hallar el par de torque necesario.

ResponderBorrarLa junta es para conectar cable de fondo y superficie, en conectores eléctricos para BES.

Agradezco alguna opinión.

Gracias por la visita.

BorrarCambia la resistencia del material y el coeficiente de fricción.

Desconozco si existe alguna norma eléctrica al respecto, me refiero al valor máximo de tensión en el cobre para el ajuste, que para el acero suele tomarse el 90%.

Tengo referencias de pernos partidos por tracción producto de reajustes consecutivos durante las rutinas de ajuste...

muy buena informacion, gracias

ResponderBorrarEstimados, esperando que tengan un excelente día, les comento que he estado buscando información sobre la cantidad de hilos que deben sobresalir de una tuerca, en algunas literaturas me indican que deben ser 2 hilos sobre la tuerca y que cualquier excedente estaría incorrecto. Ahora ¿es de vital importancia que queden 2 hilos fuera de la tuerca, en que influye eso en una unión apernada y en los pernos de anclaje para estructuras metálicas? Sin otro en particular, me despido y quedo de antemano muy agradecido, saludos

ResponderBorrarUn aporte impresionante.

ResponderBorrarHola. Todavía revisas los comentarios? tengo una duda y me encantaría tu ayuda. He apretado un tornillo con un torquímetro (Facom, A.402) en Nm. Pero lo que necesito es la fuerza, solamente me queda realizar el cálculo de la fórmula 12 cierto? ya que este torquímetro es vertical no tengo distancia perpendicular a la fuerza.

ResponderBorrarBuenos días, espero que alguien me pueda ayudar a encontrar la respuesta, me explico, tengo una pieza apretada por dos tornillos M8 con dureza 8.8, la cual apretando esos dos tornillos que llevan arandelas cónicas de muelle (las cuales se supone que no se llegan a aplastar del todo, hacen función muelle) y tuerca estándar exagonal, tienen que ejercer una fuerza entre pieza y pieza de 10 a 14 kN y me gustaría saber con qué fuerza he de apretar cada tornillo (Nm) para de entre esas piezas ejerzan una fuerza determinada. 10-14 kN

ResponderBorrarHola. Respondiendo al comentario anterior, junto con la herramienta de apriete que tengas debe venir una tabla con la equivalencia entre.Nm y Kwn, las tablas generales dicen 18kwn o 27 Nm para tornillo de calidad 8.8

BorrarCual es la normativa de las ecuaciones anteriores?

ResponderBorrarMuchas gracias por la publicación. Me sirvió para unos cálculos en conexiones eléctricas.

ResponderBorrar